超音波厚さ計の基本的な使い方と基礎から応用までの測定方法

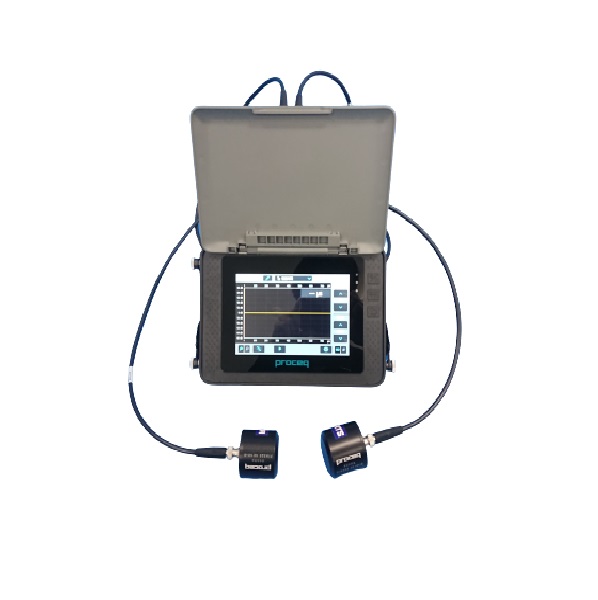

超音波厚さ計は、工業や建築の分野で活用されている計測機器です。材料の厚さを測定する際、非破壊かつ高精度に計測できるため、部材や構造物の安全確認・保守点検・品質管理に役立てられています。

非破壊で検査を行う際、内部の状況を目視できないため精度が重要になります。超音波厚さ計を使った測定では、正確さを確保するために基本原理や測定方法をしっかりと理解することが大切です。

この記事では、超音波厚さ計の仕組みや操作手順について詳しく紹介していきます。

超音波厚さ計を使った基本的な測定方法

超音波厚さ計を使った測定方法には、1回・2回測定法と多点測定法・精密測定法の4種類があります。どのような測定方法なのか解説します。

関連記事:超音波流量計とは?原理・特徴・メリットと超音波以外の流量計を紹介

1回測定法

1回測定法とは、測定する箇所に探触子(「トランスデューサー」または「プローブ」とも呼ばれる)を当てて、厚さを測定する方法です。

探触子から発信した超音波が測定箇所に当たり、反発して戻ってくるまでの伝搬時間から厚さを測定する方法です。

超音波厚さ計の画面に測定結果が表示されるので、その測定値を厚さとします。精密な計測結果が不要な場合や、比較的腐食や減肉が少ない対象物に適用されます。

1回のみの測定で結果を得られるため、何度も繰り返す必要がなく効率的な方法です。

2回測定法

2回測定法は、1回測定法と同じように厚さを測定してから、探触子を90度回転させて同じ箇所を再度測定する方法です。

計2回の測定を行い、2つの測定値のうち減肉の程度が大きいほうを正しい測定値として採用する仕組みです。どちらも超音波が対象物に当たり、戻るまでの伝搬時間を基に測定値を算出します。

2回分の結果を基に、より正確に減肉の程度を把握できます。また、腐食中の場所や腐食が進行するおそれのある場所でも2回測定法により精度の高い予測が行えます。

多点測定法

多点測定法とは、中心を測定点とする直径30 mmほどの円を設定し、その内側を多数回測定する方法です。多数回得られた測定値のうち、もっとも小さな値を採用する仕組みです。

このとき、測定範囲として設定する円や楕円の形状や大きさは対象物の腐食や減肉の状況によって判断します。円の範囲について特段の指示がなければ、直径30 mmの丸い円を指定して測定を行います。

腐食が局所的に発生している場合に効果的な測定方法です。

精密測定法

精密測定法は、測定範囲の指定がない場合に、測定点を中心として縦と横をそれぞれ10mmの格子に区切って5マスずつの範囲をつくり、その範囲内にある交点を測定する方法です。

交点は1本のライン上に6つずつ交点が存在するため、精密に測定できます。得られた結果のうち、もっとも減肉のある位置と厚さ(測定値)を記録していきます。

円のように指定がないが減肉が進んでいる箇所がある場所で、減肉の発生状況や分布状況を確認する際に役立つ測定方法です。

そのほかの測定方法

そのほかの測定方法として、腐食検査や膜厚測定など9つの方法について解説します。

腐食検査

構造物や配管の保守検査では、破壊することなく残存肉厚を測定することができる、超音波厚さ計が使用されています。測定は、腐食の発生が予想される、または実際に腐食が進行している箇所に対して行われます。

腐食の進行が予想される箇所では、2点測定法で測定を実施します。2点測定法とは、同一の測定点で、トランスデューサーの向きを90度変えて2回測定し、どちらかの薄い値を測定値として採用する方法です。

膜厚測定

膜厚測定とは、塗料を塗った場所の膜厚を確認する測定方法です。

従来の膜厚測定には膜厚計が使われてきましたが、膜の下にある材料の厚さも確認したいときには、膜厚計モードを搭載した超音波厚さ計が活用できます。

超音波は対象物を透過し、反射を利用して厚みを自動計測します。ただし、測定面が粗い・発泡性の塗膜が使われている・塗膜の内部に異物が含まれているようなケースや、超音波の減衰が大きい対象物の測定は行えません。

1mm以下の薄物の厚さ測定

1mm以下の薄物については、精密検査用超音波厚さ計を利用することで、0.5mm前後まで測定できます。超音波厚さ計は大きく分けて腐食検査用と精密検査用があり、1mm以下の対象物については精密検査用を使用します。

高精度な分解能をもつ遅延材のついた探触子を用意し、精密な測定結果を得るために探触子の接触面に接触媒質を塗布します。時間の経過とともに乾燥によって測定感度が低下するため、繰り返しまたは一定時間以上の計測では塗り直しを行ってください。

塗装が施された鋼板の厚さ測定

塗装された鋼板は、塗装分の厚みが鋼板の厚みに合算されて表示されますが、実際には大幅な厚みが計測されてしまいます。これは、塗料を伝わった超音波が鉄よりも2倍以上遅いことから、2倍の厚さが加算されてしまうためです。

そこで、多重エコー方式などと呼ばれるモードを搭載した超音波厚さ計を使用し、1回目と2回目の伝搬時間の差を測定することで測定を行います。2回の測定で得られた伝搬時間差には塗膜の厚さが除外されているため、鋼板の厚さのみが測定できます。

両面が平行ではない箇所の厚さ測定

平行ではない箇所の厚さ測定は、超音波厚さ計が不得意とする対象物のひとつです。平行ではないと超音波が正しく反射されず、異なる方向に反射してしまうおそれがあるためです。

この場合は、二振動子探触子を使用する方法で測定を行います。二振動子探触子は受信部と発信部がそれぞれ音響隔離面に隔たれているので、斜めになっている箇所に対して垂直に接触させると超音波の受信が容易になります。

管材の内部からの厚さ測定

配管などの管材は、内部に腐食や減肉が発生している場合があります。外側から見て異常がなくても、内側で腐食が進行していると内部の液体や気体が漏れ出すおそれがあるため、こまめな検査が必要です。

超音波厚さ計で管材の厚みを測定するときは、探触子を正しい向きに接触させます。音響隔離面が管の軸と垂直の方向に接触させ、太い管や大きい管には1回測定法、細い管や小さい管には2回測定法や精密測定法を適用します。

湾曲部(曲げ・絞り)やエッジ部の厚さ測定

加工された素材の湾曲部やエッジ部の厚さ測定には、精密検査用の超音波厚さ計を使用します。探触子も特定の箇所を感知できるように先端が細いものを使用しましょう。

探触子にはペン型のタイプがあります。手に持って先端の細い径を対象の面と垂直に接し、測定を行います。反射した超音波が戻らない場合、正確に受信できないため、何度か調整を行いながら測定してください。

高温材料の厚さ測定

一般的な探触子は70度までの測定に使用できますが、70度を超える高温材料は超音波の減衰が大きいため、高温用の探触子に付け替えて測定します。

高温用の探触子は、先端径が大きなものを選びます。探触子に塗布する接触媒質も熱による発火のおそれが少ない高温対応のものを使用してください。

水の中での厚さ測定

水中での厚さ測定には、防水仕様の超音波厚さ計を使います。探触子のみを水中に入れて測定するか、超音波厚さ計と探触子のいずれも水中に持ち込む方法があります。

探触子のみを水中に入れる方法は水深が10m未満の場所に適しており、それ以上の深さがある場合は厚さ計も持ち込んで測定を行うことになります。

注意点として、海水は測定器具の消耗を早めるおそれがあるため、スペアを用意してください。また、腐食が進行した箇所やさまざまな付着物により、測定精度が低い場合があるため、ブラシなどで清掃してから測定を行ってください。

超音波厚さ計の原理について

超音波厚さ計は、測定物の片面に探触子を当てるだけで対象物の厚みを測定できる機器です。対象物には金属・ガラス・プラスチック・セラミック(陶材)・エポキシといった幅広い素材が含まれます。

厚さ計から放出された超音波は対象物の反対面にぶつかって反射し、再び厚さ計の探触子に戻ってきます。このとき、伝搬時間(t)に測定物の音速(c)を乗じて、往復に要する時間を割って(1/2)厚さを算出します。算式は以下のとおりです。

厚さ(D)=1/2×C×t

厚さを測定するためには、表面と裏面が可能なかぎり平行になっているもの、表面に粗さがないもの、探触子の先端が完全に密着できるものが条件です。木材・発泡スチロール・ウレタン・ゴム・ジェル・岩石は測定できません。

超音波厚さ計を使って計測するメリット

超音波厚さ計は、対象物に接する必要がなく破壊や塗膜を剥がす必要がありません。非破壊的かつ高精度な結果が得られる方法です。

探触子や接触媒体を変更すれば、対象物が高温・水中・湾曲といったさまざまな状態にあっても測定が行えます。また、超音波以外の方法とも組み合わせれば、測定対象の状態や部材の位置関係をより精密に把握することもできます。

超音波厚さ計の基本性能や使い方を確認しよう

今回は、超音波厚さ計の仕組みや使用方法、原理について紹介しました。

超音波厚さ計は、防塵・防滴性能や防水仕様・高温対応といった環境や対象物に合わせたモデルが発売されています。暗い場所でも測定値を把握できるバックライト付き、測定範囲の広い(長い)モデルも選べます。

ニーズに合わない機器を使用すると、期待した測定結果が得られない場合があります。測定の仕組みや操作手順を理解し、対象物に適した測定機器を選ぶことをお勧めします。

見積りカート

見積りカート

お問い合わせ

お問い合わせ